TRYYZC-C01型 机电液(气)一体化控制综合培训系统

TRYYZC-C01型 机电液(气)一体化控制综合培训系统

TRYYZC-C01型机电液(气)一体化控制综合培训系统不但能完成液压气动传动课程的设计性、创造性、综合性实验,而且特别适用于液压气动工程测试,元件性能测试,对教学、科研、检测具有极为强大的支持,是液压学科中的学者、专家、工程技术人员的得力助手。

一、

TRYYZC-C01型 机电液(气)一体化控制综合培训系统 实验项目

1、工程实验/实践项目

(1) 工业双泵液压站安装与调试

(2) 叠加阀回路搭建与调试

(3) 双缸同步控制回路搭建与调试

(4) 气动机械手控制回路搭建与调试

(5) 传送装置(液压马达控制)回路搭建与调试

(6) 液压与气动仿真教学实训项目

2、实践/开发及课题研究方向

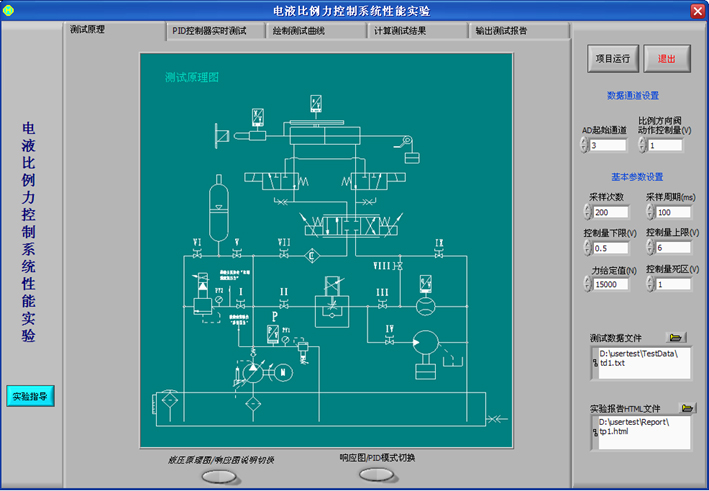

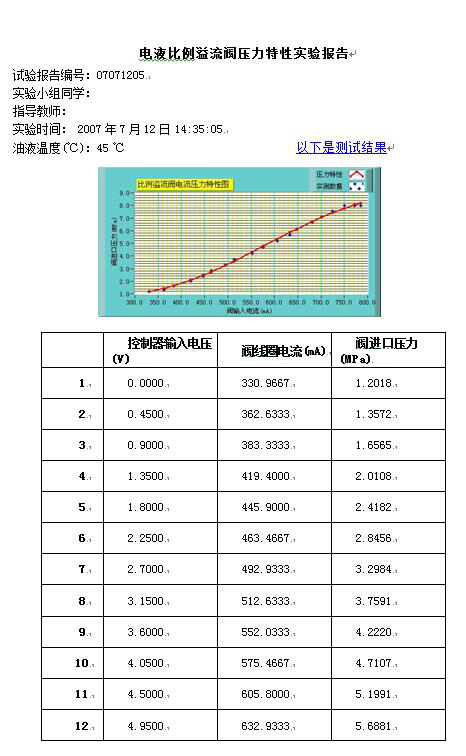

(1) 比例阀位置控制系统设计与实践

(2) 比例阀压力控制系统设计与实践

(3) 比例阀速度控制系统设计与实践

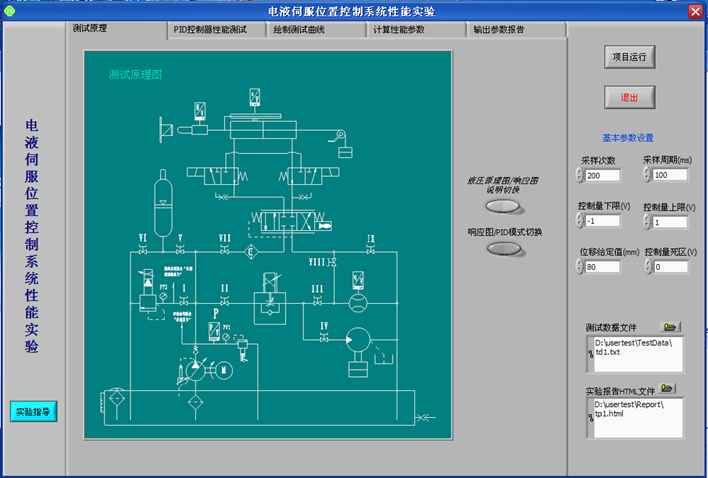

(4) 液压缸PID位置控制系统设计与实践

(5) 液压马达PID速度控制系统设计与实践

(6) 基于DP总线和阀岛综合控制系统的设计与研究

二、

TRYYZC-C01型 机电液(气)一体化控制综合培训系统 性能及特点

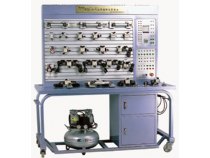

1、机架采用铝型材和优质钢板按工业标准精心制作,外形简洁精致,表面喷塑处理,漏网式整体回油集中收集,孔式盖板。

2、实验工作面为带T型槽结构的铝合金面板,有效工作面积大。

4、电器控制采用标准化的模块式设计,模块和模块之间既可以独立运行,也可以由几个模块组合成综合控制系统,具有互换性强,操作方便的特点,并且设备的功能拓展和产品升级也非常方便。

5、电控模块采用精制的铝合金面板,箱体采用钢制外壳坚固耐用,电器控制由多个基本模块组成。

6、设备采用标准的工业用液压及气压元器件,性能可靠,所有液压阀采用华德液压元件;

7、油箱采用电机和泵轴一体化连接,管路清洁整齐,特别进行了减震设计,大大降低了泵站产生的噪声和振动。

8、液压系统采用双泵系统,在一个实验台上可同时提供两组不同压力和流量来满足不同的实验要求。

9、采用快速而可靠的连接方式,特殊的密封接口,保证实验组装方便、快捷,拆接不漏油,清洁干净。

10、安全性强:带有电流型漏电保护,带有过流保护,防止误操作损坏设备;带相序保护,当断相或相序改变后,切断回路电源防止电机反转。电气控制采用24V直流安全电压, 确保使用者安全。

三、

TRYYZC-C01型 机电液(气)一体化控制综合培训系统 技术参数

1、设备主体包括培训/开发平台(包含计算机)、双泵液压站、全自动轧钢冲压模拟装置。输入电源:三相四线AC380V, 50Hz,装置容量:5.0kVA

2、平台采用模块化设计,通过模块不同组合,可构建多种实践/开发项目,并紧密结合工业实际应用。培训系统平台应包含实训平台(含平台、空压机、导线架、配套工具、实训配件)、液压元件模块、叠加阀实训模块、比例阀实训模块、气动元件模块、电气控制模块、测控仪表等。所有液压气动元件要求为采用国家标准或标准的工业级优质元件。台架外形尺寸(长×宽×高)2200mm×980mm×1150mm。(不含模拟装置)

设备描述:

1)实训平台

(1)平台1个,平台含电气控制部件、实训元件存储柜、运行指示单元、工具抽屉,底部安装万向轮,方便移动和布局。

(2)导线架1个,可悬挂和放置实训专用连接导线,安装万向轮,方便移动。(3)空气压缩机1台,公称容积24L,额定流量:116L/min,额定输出气压1MPa。

(4)电脑桌,用于放置计算机,有万向轮,规格:560mm×600mm×1020mm

(5)商用计算机配置:CUP:Intel i5 7代CPU,内存:16G DDR4 2400MHz,硬盘:1TB,2G独显,22寸液晶显示器,带USB接口,音频接口及读卡器,带还原功能,带USB键盘鼠标。

(6)配套工具1套,电工工具套装含数字式万用表、剥线钳、尖嘴钳、斜口钳、螺丝刀、镊子、剪刀、电烙铁、烙铁架、焊锡丝等;内六角扳手(九件套装)、内六角扳手(4mm)1把、活动扳手(0-150mm)1把、活动扳手(0-250mm)1把、活动扳手(0-300mm)1把、双开口呆扳手2把,泄压工具2只

(7)实训配件1套,含工业液压胶管24根(两端采用快速接头);外径Φ6的气管20米、气动T型三通5个(接管外径Φ6)、管塞5个(接管外径Φ6);专用实训导线1包(黑、红、绿(或黄)三色);保险丝及其它易损件。

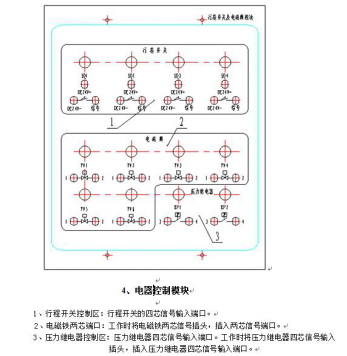

2)电气控制模块

(1)电源控制单元1套,由总电源控制及保护单元,电源电压指示单元、系统启/停控制单元、系统电源输出单元等组成。

(2)控制按钮模块1套,按钮模块配置5只带灯复位按钮开关、5只带灯自锁按钮开关、1只急停开关、1只二位旋钮开关、1只三位旋钮开关、1只蜂鸣器、以上器件所有触点全部引到面板上,方便控制回路的连接。

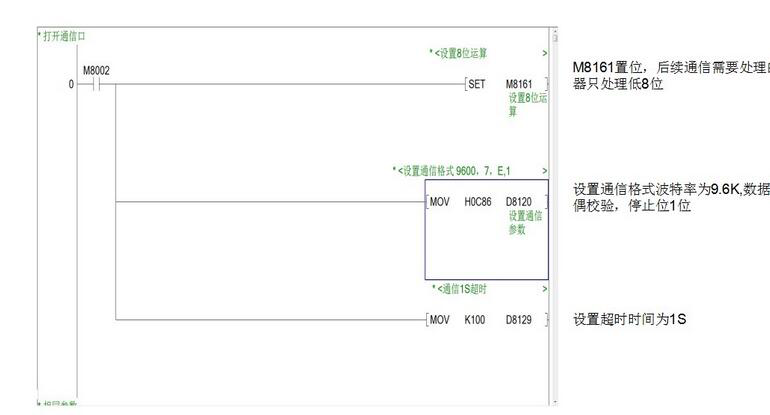

(3)可编程控制器主机模块1,1套,小型PLC CPU, AC220V电源输入,DC24V I端子输入,继电器Q端子输出型,所有I/O触点、电源及公共端口全部引到面板上,方便控制回路的连接。

I/O点数14路输入/18路继电器输出(可外加扩展模块)。模拟量组合模块4路输入/1路输出。

(4)可编程控制器主机模块2,1套,2个端口(MPI 和DP),采用支持Profibus DP通讯协议的模块化PLC CPU主机,所有I/O触点、电源及公共端口全部引到面板上,方便控制回路的连接。

I/O点数24路数字量输入,16 路数字量输出以及4路模拟量输入和2路模拟量输出,以及1路附加输入(用于测量温度)。

(5)继电器控制模块 1套,配置8只直流24V继电器,1只直流24V时间继电器,触点全部引到面板上,方便于控制回路的连接。开关量(包括线圈)接线端子全部引到面板上,并且线圈得电时有相应的指示灯指示。

(6)比例调速阀控制模块1套,供电电压:直流24V±10%;功率:50W;控制电压:±9V±2%;负载电阻:10Ω;最大输出电流:2200mA;振荡频率:2.5kHz等。 3)测控仪表:

(1)耐震压力表2只,YN-60ZQ/10MPa 量程范围0-10MPa,内置甲基硅油;(2)压力变送器2只,0~10MPa,供电电压DC5V,变送输出0-2V ,灵敏度范围±0.5%;

(3)涡轮流量传感器1只,0-166.7ml/s ;

(4)智能测量仪1只,智能仪表采用LED数码显示,内部控制采用先进的人工智能调节(AI)算法,具备自整定(AT)功能。

4)液压元件模块:

(1)二位四通电磁换向阀(24V直流湿式电磁铁,带通电指示灯插头,通径6, C型过渡机能)2只

(2)单向阀1只,板式,通径8,压力至31.5MPa。

(3)单向节流阀2只,板式,通径8,压力至35MPa。

(4)二通流量阀(调速阀)2只,通径 6,板式,最高工作压力31.5 MPa,最大流量32 L/min。

(5)直动式溢流阀1只,最高工作压力31.5MPa,通径6,旋钮式,底板安装,设定压力至10MPa。

(6)柱塞式压力继电器 2只,底板安装。

(7)分支阀1套,含三通4个、四通4个,45#钢。

(8)板式阀基座1套 45#钢,阀背部采用弹簧卡扣设计,阀板正面的进出油口安装有防漏油快速接头,由正面引出。

5)比例阀实训模块

(1)比例换向阀1只,含集成放大器,通径6,直控式,阀芯带位移反馈,电源24V DC,带E DIN43 563-AM6-3的插座,给定值输入±10V,最高工作压力31.5 Mpa。滞环±0.5%,重复精度±0.5% 。

(2)叠加式过滤器2只,额定流量30L/min,额定压力32MPa。过滤精度10μm。

(3)比例溢流阀1只,线性比例式,含集成放大器,通径6,底板安装,压力等级100bar(10MPa),电源24V DC,带E DIN43 563-AM6-3的插座,1MPa阀压降下的名义流量不小于8L/min。滞环±1 %的最高设定压力,重复精度±1%的最高设定压力,线性度±1.5%的最高设定压力。

(4)比例流量控制阀1只,通径6,流量递增型,流量范围(A->B)至10L/min,带单向阀,供电电压DC24V,给定输入值0-+10V。滞环±0.5%的最大流量,重复精度0.5%的最大流量。

6)叠加阀实训模块

(1)叠加式溢流阀 1只,P油路用,通径6(或01规格),最高工作压力21 MPa,压力调节范围至14MPa。

(2)叠加式减压阀 1只,P油路用,通径6(或01规格),最高工作压力31.5 MPa,压力调节范围至7MPa。

(3)叠加式顺序阀 1只,P油路用,通径6(或01规格),最高工作压力25 MPa,压力调节范围至14MPa。

(4)叠加式单向节流阀1只,通径6(或01规格),A油路进口节流,最高工作压力31.5 MPa。

(5)叠加式液控单向阀1只,通径6(或01规格),A和B油路用,开启压力0.2MPa,最高工作压力31.5 MPa。

(6)三位四通电磁换向阀1只,通径6(或01规格)弹簧回中式,O型中位机能(阀芯形式2),24V直流带通电指示灯插头型

(7)三位四通电磁换向阀 1只,通径6(或01规格)弹簧回中式,Y型中位机能(阀芯形式4),24V直流带通电指示灯插头型

(8)带应急手柄的三位四通电磁换向阀1只,通径6,H型中位机能,24V直流湿式电磁铁,带通电指示灯插头型。

(9)叠加阀顶板2只, 45#钢,尺寸:65mm×47mm×40mm。

(10)叠加阀压力表连接板2只,45#钢,尺寸:65mm×47mm×40mm。

(11)叠加阀双组基础阀板1只,45#钢,尺寸:150 mm×80mm×100mm。

(12)叠加阀三组基础阀板1只,45#钢,尺寸:200mm×80mm×100mm

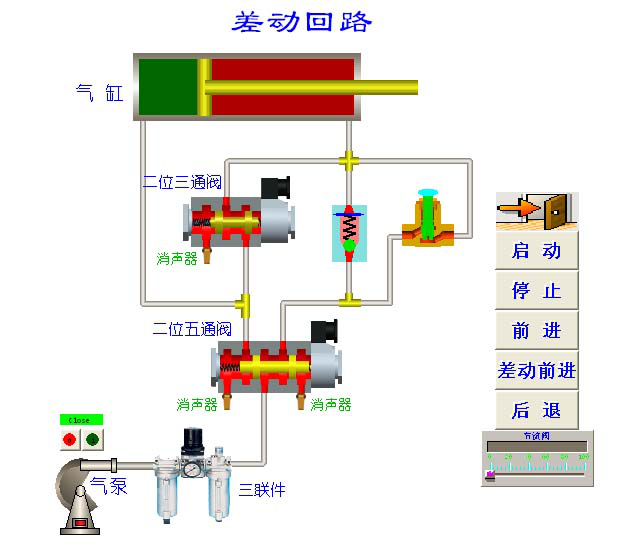

7)气动元件模块

(1)气动三联件1只

(2)调压阀(带压力表) 2只

(3)气控延时阀(常闭式)1只

(4)单向节流阀 6只

(5)阀岛1套,工作电源范围DC18-30V,包含电源部分,现场总线模块,状态LED显示,通讯及故障LED显示,支持Profibus DP通讯协议,5个M7的单电控二位五通阀,1个M7的双电控二位五通阀,流量330L/min。

3、工业级双泵液压站独立放置,外形尺寸(长×宽×高)1400mm×700mm×900mm,双泵液压站包含高压定量泵机组和限压/恒压式变量叶片泵机组,均安装系统安全调压组件及系统压力表、有配套的泵站控制单元,泵站还包含冷却器、蓄能器、液位控制继电器、压力管路过滤器等,油箱应包含必备附件。

1)工业泵站油箱1只,最大容积140L。

2)定量柱塞泵组1套,定量柱塞泵:排量≥5ml/r,额定压力31.5MPa,电机:三相交流电压380V,额定功率:3KW,额定转速1420r/min。 B级绝缘

3)变量叶片泵组1套,限压式变量叶片泵:额定流量不小于8L/min,系统工作压力:6.3MPa,电机:三相交流电压380V,额定功率:1.5KW,额定转速1420r/min。B级绝缘

4)定量泵调压组件1套,由系统调压阀底座、先导式溢流阀、直动式溢流阀(管式)、二位三通电磁换向阀、直动式溢流阀、单向阀等组成。

5)变量叶片泵调压组件1套,由系统调压阀底座、直动式溢流阀、单向阀等组成。

6)蓄能器(含支架及抱箍)1只,气体容积1.6,压力20MPa。

7)风冷却器1只,

8)压力管路过滤器2只,过滤精度10,压力20MPa。

9)液压油 L-HL32或L-HM32号,100升

10)耐震不锈钢压力表,YN-100ZQ/10MPa 1只,量程范围0-10MPa 精度2.5级,内置甲基硅油,含固定支架。

11)耐震不锈钢压力表,YN-100ZQ/25MPa 1只,量程范围0-10MPa 精度2.5级,内置甲基硅油,含固定支架。

12)泵站电气控制箱1只,泵站控制电气部分包含智能温度仪、液位继电器,交流接触器、热保护器,急停按钮等器件。

13)油箱附件1套,含油温液位计(含测温功能)1只、清洁盖1只、空气滤清器1只、吸油过滤器(网式,流量40L/min过滤精度100)1只。

4、全自动轧钢冲压模拟装置外形尺寸(长×宽×高)不超过1550mm×500mm×800mm,由气动上料实训模块、传送实训模块(液压马达控制)、轧钢实训模块(双缸同步)、冲压实训模块和下料实训模块(气动机械手)组成,通过PLC控制可以完成独立站点的运行,也可以组成系统实现联动控制。

1)模拟装置控制单元1套,要求:小型PLC, DC/DC/DC,外加数字量扩展模块,以及通讯模块EM277。PLC的I/O点数14输入/10晶体管输出,数字量扩展模块8输入/8输出。

2)气动上料实训模块1套,上料实训模块由井式上料机构、顶料气缸、推料气缸。

3)传送实训模块(液压马达控制)1套,传递实训单元采用同步带传动、链条传动等传动机构,由摆线液压马达、测速传感器(1024脉冲/转)、辊子链轮、12只滚筒、同步带轮、基座等部件组成。机械结构件采用45#钢材料。

4)轧钢实训模块(双缸机械同步)1套,轧钢实训模块由轧钢支架、轧钢辊子、辊子链轮、同步液压缸、直线位移传感器(量程150mm,供电电压 DC5V),机械结构件采用45#钢材料。

5)冲压实训模块1套,冲压实训模块由冲压缸、上顶缸、定位缸、直线位移传感器(量程150mm,供电电压 DC5V),机械结构件采用45#钢材料。轧钢及冲压模块直线位移传感器:独立线性精度±0.1%

6)下料实训模块(气动机械手)1套,下料实训模块由真空吸盘,无杆气缸、双联气缸、步进电机。

5、可进行电气线路快速插接和电气系统调试。

6、噪声和振动小。

7、具有电控系统安全保护、压力源具有超高压卸载保护功能,以免损坏元件及保证安全。

8、供货时提供设备说明书、实验指导书。

9、提供教学软件及PLC案例程序,其中软件含自动化仿真软件,满足多学科,多专业的教学需求,软件涵盖气动、液压、电工、数字电子、PLC编程、PLC的内部硬件设计、电气控制、支持与培训平台PLC互通的顺序流程图等功能。

1)自动化仿真软件配置:

(1)仿真内容:① 液压及气动、② 电气、电工及数字电路、③ PLC及HIM人机界面、 ④ 控制面板、⑤机械连接;

(2)通用元件库:

①液压及比例液压② 气动及比例气动③电气控制、电气工程、电工及数字电路④AB PLC梯形图、S7-300PLC梯形图及SFC顺序功能图编程⑤HIM人机界面及控制面板⑥闭环控制及PID计算。

液压及比例液压、气动及比例气动符合:ISO 1219-1-1991标准;

电气控制符合:IEC标准及JIC标准;

电气工程符合:IEC标准及NEMA标准;

电工符合:IEC标准、NEMA标准及HQ标准。

(3)检测功能:压力、流量、位移、转速及速度、温度、电压、电流及各种仿真参数实时曲线显示,并能够将检测到的实时仿真参数以文本的形式导出;

(4)双向通讯:①能够用软件内部的控制电路来控制外部的对象,②也能够用外部的PLC来控制软件内的对象,③支持与硬件设施进行USB通讯,数据交互,实现半实物仿真虚拟扩展模拟。

2)动画功能:

(1)具备二维线条动画、二维剖面动画及三维3D动画的仿真演示能力;

(2)配置二维剖面元件库,主要是各类液压、气动、管路及机械结构的剖面元件,方便系统设计时调用(内部结构、原理教学);

3)设计功能:

(1)利用丰富的元件库资源,能够设计各种液压系统、气动系统、电气、电工、数字电路及自动化控制电路,能够用设计的自动化控制电路及其它电气、电工电路与液压、气动及机械机构链接,并用仿真功能演示出各种设计系统的仿真效果;

(2)可以进行对液压气动方向阀的进行自定义设计。

(3)可以进行对放置的元件材料进行汇总,形成报表物料清单、采购清单。

(4)①能够利用绘画功能设计绘制出各种机械机构,并能与其它系统链接完成各种仿真动画演示,②能够对PLC I/O、数据类型、外观进行自定义设计;

(5)能够对仿真的对象进行参数设置,根据材料的技术特征设置(例如材料密度,直径,厚度,摩擦,等等),外部负载设置,能够通过受力曲线进行参数设置,也能够通过自带的虚拟仪器进行相关测量,能够在仿真动画过程中对仿真对象进行相关参数更改,以及相关的参数的变化监视形成动趋势图。同时能够导出相关的数据,供老师的教学科研;

(6)配置商业数据库:存放参数与多家知名公司(如:力士乐、海德福斯,伊顿等)的元件参数一致的元件,供教学、设计、选型、测试时调用,使设计的仿真系统能够更加真实的仿真出实际工程系统;

4)教学功能:

(1)授课过程管理:能够进行教学设计,与仿真项目链接互动,也能够与学生进行互动教学;

(2)故障设置及分析排除:能够对液压、气动及控制电路进行故障设置,并利用各种虚拟手段分析故障位置,并能够排除故障,形成设故排故能力;

(3)设置自定义库:能够对丰富的元件库进行重新的归纳,形成学校,老师自己的专业库,也能够集中各种项目,便于重复的调用用资源共享。

(4)可完成的仿真实验项目:

可完成各种气动回路仿真(气动基本回路、气动逻辑控制回路、气动回路的电气控制系统及PLC控制系统仿真)各种液压回路仿真(含采用普通电气控制系统的各种液压基本回路的仿真及部分PLC控制的顺序动作回路回路仿真)

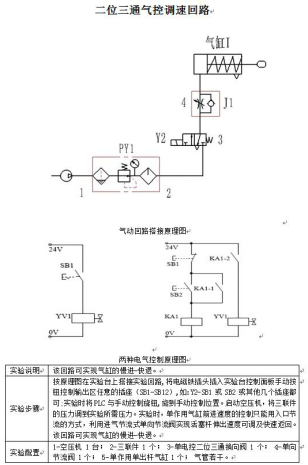

液压系统回路1(闭环控制)

液压系统回路2(闭环控制)

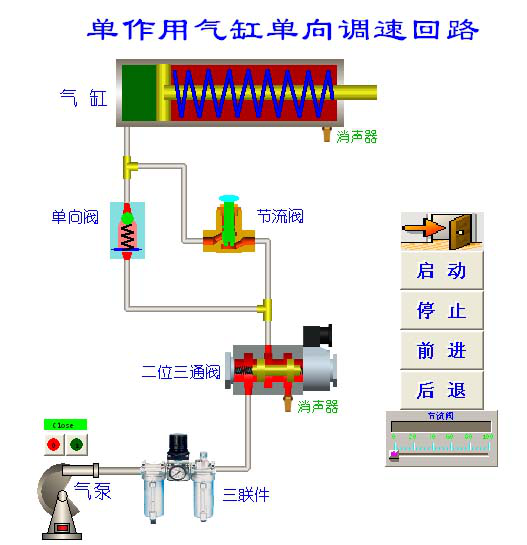

气动系统回路图1

气动系统回路图2

电器控制回路图1

电器控制回路2

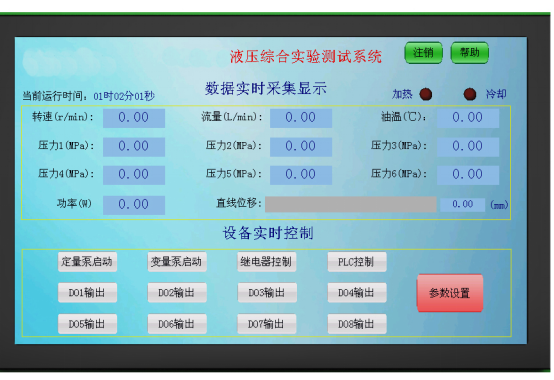

HIM人机界面

控制界面

PLC编程功能

>>>更多的“TRYYZC-C01型 机电液(气)一体化控制综合培训系统”产品信息

- 上一个产品:TRY-QY01型 气动/液压综合技能实训设备

- 下一个产品:TRY-SYQ01型 液压与气压传动PLC控制综合实训装置

您只要致电: 021-63811399 (0)13671557885

您就可以了解到更多符合您要求的TRYYZC-C01型 机电液(气)一体化控制综合培训系统相关产品!